关闭

搜索

Table of Content

[Hide]

1.机械加工可行性分析及工艺优化。

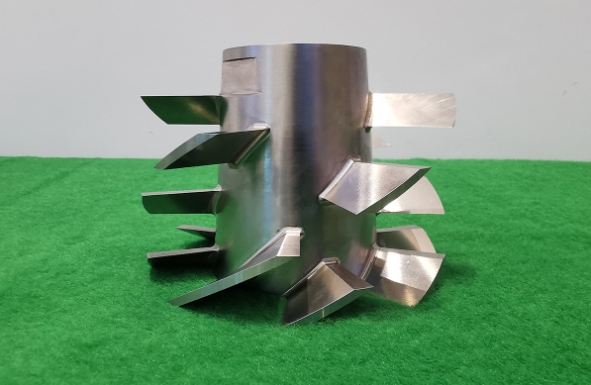

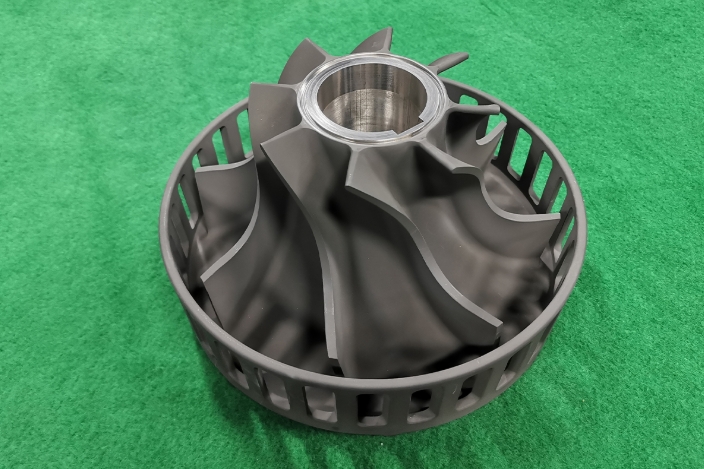

1.1零件结构审查: 评估复杂几何特征 (例如薄壁,深腔,曲面) 的加工风险,并提出设计优化建议。例如,通过减少夹具数量或优化刀具路径来避免干扰并提高精度。

1.2材料可加工性建议: 推荐适合5轴加工的材料 (e.g.钛合金、铝合金) 根据客户需求,并提供切削参数优化解决方案 (e.g.刀具涂层选择、切削力模拟)。

1.3工艺路线规划: 分阶段设计粗加工,半精加工和精加工策略,结合应力消除余量和分层切削技术,以确保表面质量 (e。g. Ra 0.4μm或更小)。

2.夹具及装夹方案设计

2.1定制夹具开发: 为复杂工件设计多基准定位夹具,例如薄壁零件的真空卡盘,五轴联动专用夹具,减少装夹次数,提高效率。

2.2动态稳定性验证: 通过模态分析模拟高速加工中夹具的刚度,以避免振动引起的精度损失。

3.刀具路径规划与仿真

3.1五轴联动策略优化: 采用摆铣,侧边加工等技术,优化深腔和复杂曲面的加工效率,并通过VERICUT等软件进行碰撞检测和路径仿真。

3.2智能参数调整: AI算法用于调整加工参数 (e.g.进给速度,主轴转速) 实时适应不同工况的需要,提高加工稳定性。

4.成本和交货周期评估。

4.1工时和刀具消耗预测: 基于CAM仿真预测加工时间,结合刀具寿命模型 (e.g.,硬质合金刀具加工钛合金的寿命约为30分钟),提供成本优化建议。

4.2批量生产可行性分析: 评估自动化生产线 (例如,机器人夹紧系统) 的经济性,以减少人工干预并实现三班制生产。

上一个:

铝钛液控缸加工工艺分析

下一个: 我们如何做工程设计

References

智汇精密零件相关新闻