铝钛液控缸加工工艺分析

客户问:帮我分析一下该零件的加工工艺,材料为铝合金6061和钛合金TC4,两种材料分别加工1件,零件尺寸的最大直径为600mm,高度为260mm,壁厚为2.5mm,有12,000个小方孔,方形孔的尺寸为3.2 × 1.8mm,表面的细化程度为Ra0.2,需要去毛刺,您认为这部分的理想加工工艺是什么?您认为该零件的理想加工工艺是什么,加工时间是多长 (两种材料分别分析),谢谢!

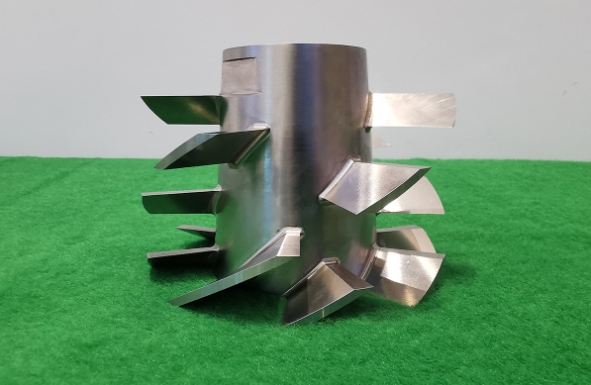

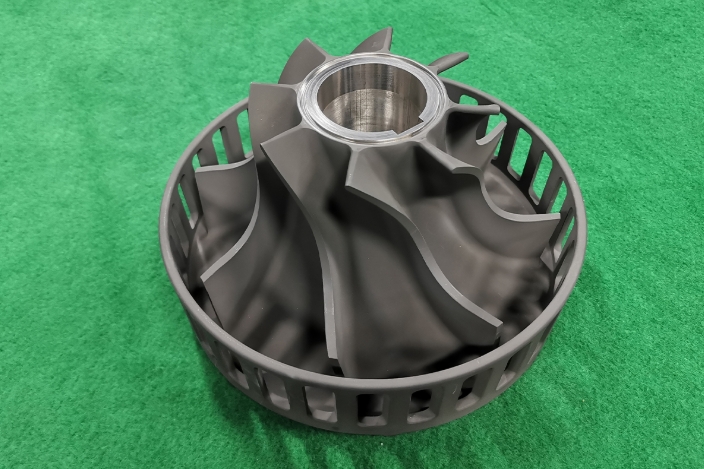

我很乐意为你分析这个高度精确和复杂的组件。根据图像,这是典型的薄壁,法兰和密集穿孔的旋转部件,通常用于高端工业设备的过滤,分离或流体控制。

这是一项极具挑战性的制造任务,尤其是在使用钛合金时。以下是两种材料的理想制造工艺和预计加工时间的详细分析。

组件的常见挑战分析

1.大尺寸和薄壁结构:最大直径为600mm,高度为260mm,厚度为2.5mm,而带有微孔的圆柱壁相对较薄。在加工过程中,特别是在高速旋转和切削力下,零件极易受到振动和变形 (工具/工件偏转) 的影响。这会损害尺寸精度 (圆度、圆柱度) 和表面质量。

2. 12,000个微矩形孔:这是制造业最大的挑战。孔洞数量多,尺寸小 (3.2 × 1.8mm),为矩形,非圆形。传统的钻孔不是一种选择; 需要特殊的过程。在这些孔的形成过程中释放的显著内应力会导致整个部件变形。

3.原材料成本高:大直径6061铝棒/锻件,尤其是钛锻件的成本非常高。因此,“第一次正确” 的方法是必不可少的,因为任何加工错误都会导致巨大的经济损失。

4.去毛刺:12,000个孔意味着至少需要处理24,000个边缘。气缸内表面上的毛刺特别难以去除,并且将是零件最终质量的关键因素。

1.铝合金 (6061-T6) 工艺及时间分析

铝合金6061具有良好的可加工性,使其相对更容易使用,但是仍然需要严格的工艺计划来确保最终的精度。

理想的制造工艺流程

1.材料准备:

○ 第一选择: 使用锻件。对于这种尺寸和形状的零件,锻件提供了更致密的材料晶粒结构,减少了内应力,并在随后的加工过程中提供了更好的尺寸稳定性。

○ 替代方案: 使用实心圆棒材。然而,这导致显著的材料浪费和较高的内应力。

2.粗加工和半精加工 (CNC车削):

○ 使用大型、高刚性数控车床。遵循 “先内后外; 先粗后精” 的原则。

○ 过程: 首先,握住外径 (OD) 以加工内径 (ID),面和顶部倒角,留出精加工余量。然后,反转零件并使用自定义夹具 (软钳口) 夹紧完成的ID,同时加工OD,法兰和法兰上的索引标记。

○ 关键: 在薄壁部分上留出相当大的余量 (例如,每侧3-5mm),以抵消后期的变形。

3.热处理 (应力消除):

○ 在精加工前执行消除应力退火工艺。该步骤对于通过释放在粗加工期间引起的大部分内应力来确保最终尺寸稳定性是至关重要的。

4.精加工 (CNC车削):

○ 使用具有较小切削深度和适当进给速率的新的锋利切削工具,加工所有内外表面和法兰以达到其最终尺寸和表面光洁度要求。这是创建孔之前的最后一个车削操作。

5.微孔加工 (核心P过程):

○ 最佳方法: 5轴激光切割

■ 原因: 激光切割是一个非接触的过程。它不施加切削力,防止薄壁变形。它是快速,高精度,产生干净的边缘,并有一个小的热影响区。对于矩形孔,它是完美的一次性解决方案。考虑到效率、质量和成本,这是最好的选择。

■ 设备: 需要大型5轴激光加工中心,以确保在圆柱表面上进行精确切割。

○ 替代方法: 高速数控铣削

■ 原因: 如果没有激光,可以使用带有高速主轴和微型立铣刀 (例如 Φ1.5mm) 的小型立式或卧式加工中心。

■ 缺点: 非常耗时,因为每个孔都需要刀具插补铣削。这导致工具快速磨损和工具断裂的高风险。切削力虽然很小,但仍然存在,需要在气缸内使用非常精确的支撑固定装置以防止振动和变形。

6.去毛刺和表面处理:

○ 去毛刺: 电化学加工 (ECM) 或磨料流加工 (AFM) 是理想的方法。他们可以有效和均匀地从内部和相交的孔去除毛刺。手动去毛刺实际上是不可行的。

○ 表面处理: 可根据需要进行阳极氧化,以增加表面硬度和耐腐蚀性。

加工时间估算 (铝合金)

● CNC车削 (粗加工): 包括设置,编程和加工,估计为16-24小时。

● 热处理: 需要多个真空退火循环,每个循环需要数小时的升温、保持和冷却。总循环时间约为。15-25小时 (这是非加工时间,但是所需交货时间的一部分)。

● 孔加工 (使用激光切割): 每个孔的切割和行程时间约为。1.5-2秒12,000 × 2s = 24,000s ≈ 7小时。

● 孔加工 (使用CNC铣削): 每个孔的铣削时间约为。20-30秒。12,000 × 25s = 300,000s ≈ 83小时。(这清楚地显示了铣削方法的低效率)。

● 去毛刺和精加工: 约。4-8小时。

总估计时间 (理想工艺-激光切割Ra1.6): 24 7 25 8 = 约。64小时

总估计时间 (替代CNC铣削Ra0.2): 24 83 25 8 = 约。140小时

2.钛合金 (如TC4/Ti-6Al-4V) 工艺和时间分析

钛合金是一种经典的难加工材料。它的高强度,低导热性和高化学反应性使其比铝更具挑战性和成本更高。

理想的制造工艺流程

工艺流程与铝相似,但每个阶段的要求都要严格得多。

1.材料准备:

○ 锻造是强制性的。从棒料加工钛不仅非常浪费,而且还导致不均匀的材料结构和极端的内部应力,这很容易导致零件故障。

2.粗/精加工 (CNC车削):

○ 核心原则: “低速、高进给、高压冷却液。”

切割速度: 必须显著降低 (通常是钢的1/4到1/5)。

○ 工具: 使用专门为钛设计的硬质合金刀片,具有特定的涂层和几何形状。刀具磨损非常迅速,需要频繁更换以保持质量。

○ 冷却液: 高压,通过主轴冷却液是必不可少的。冷却剂必须以非常高的压力直接输送到切削区域,以防止热量迅速破坏刀具并导致零件表面加工硬化。

○ 挠曲/变形: 钛具有较低的弹性模量,使得变形比铝更严重。需要更保守的切削参数和更坚固的夹具。

3.热处理 (应力消除):

○ 这是一个强制性步骤。在粗加工和半精加工之后,通常需要多轮真空应力消除退火,以最大程度地消除加工应力并防止零件在后续阶段变形 (“自行移动”)。

4.微孔加工:

○ 唯一现实的选择: 5轴激光切割

■ 原因: 在钛中铣削这些微孔在商业上是不可行的。刀具寿命可能以分钟为单位,刀具破损的风险极高,成本和时间将是天文数字。激光切割作为一种非接触式方法,完美地绕过了这些问题。

■ & nbsp; 要求: 需要更强大的光纤激光器,以及惰性辅助气体 (如氩气,Ar),以防止切割边缘氧化并确保质量。切割速度将比铝慢。

○ 不合适的方法: CNC铣削,水刀切割 (效率和精度不足),EDM (也非常慢)。

5.去毛刺:

○ 钛毛刺是坚韧和顽强的,使他们很难去除。电解加工 (ECM) 是最有效的方法。手动去毛刺在很大程度上是无效的。

加工时间估算 (钛合金)

● CNC车削 (粗加工): 由于切削速度极慢,频繁换刀,工艺更复杂,时间约为铝的3-4倍。估计60-80小时。

● 热处理: 需要多个真空退火循环,每个循环需要数小时的升温、保持和冷却。总循环时间约为。15-25小时 (这是非加工时间,但是所需交货时间的一部分)。

● 孔加工 (使用激光切割): 激光切割钛较慢,需要更严格的参数控制。每个洞大约需要3-4秒。12,000 × 3.5s = 42,000s ≈ 12小时。

● 孔加工 (使用CNC铣削): 每个孔的铣削时间约为。50-60秒12,000 × 55s = 660,000s ≈ 183小时。(这清楚地显示了铣削方法的低效率)。

● 去毛刺和精加工: 更加困难和耗时。约。8-12小时。

总估计时间 (过程-激光切割Ra1.6): 80 25 12 12 = 约。129小时

总估计时间 (过程-5轴CNC铣削Ra0.2): 80 25 183 12 = 约。300小时