实现五轴CNC精密零件的快速交付需要战略规划、工艺优化和协作的组合。以下是在不影响质量的情况下满足紧迫期限的分步指南:

1.优化设计速度

简化几何形状: 避免过于复杂的特征 (例如,深的口袋,薄壁),从而减缓加工。

标准化公差: 仅在绝对必要时指定严格公差 (± 0.01mm或更小)。

使用普通材料: 选择现成的合金 (例如,6061铝,303不锈钢),以避免供应商延误。

2.简化预生产

预购材料: 为紧急项目提前确保原材料库存。

利用CAD/CAM库: 对类似零件重复使用经过验证的刀具路径、夹具或程序。

DFM反馈回路: 尽早与机械师合作,以识别和修复设计瓶颈。

3.加速加工

高速加工 (HSM): 使用自适应刀具路径更快地移除材料。

多部件嵌套: 在单个设置中加工多个部件,以最大限度地延长主轴正常运行时间。

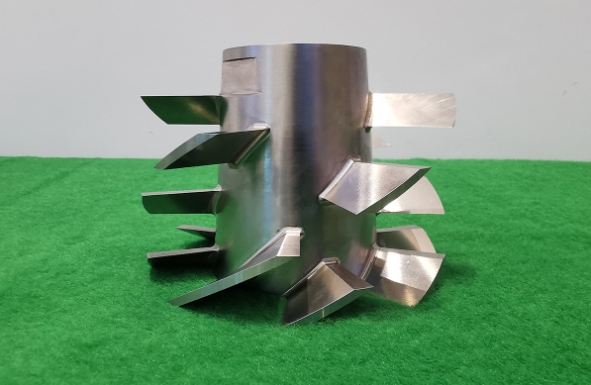

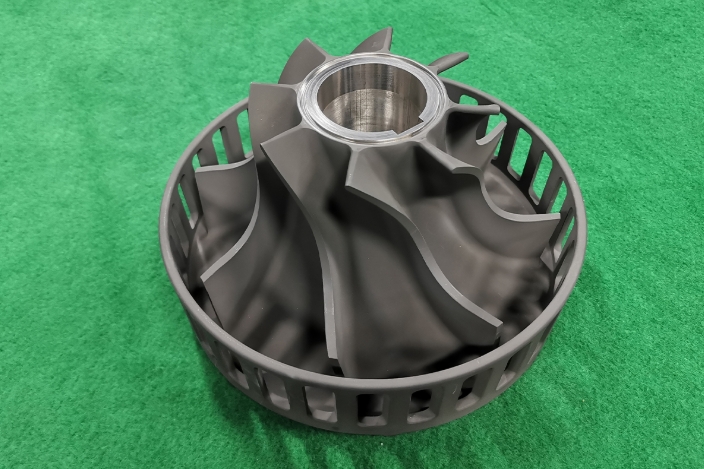

同时5轴切割: 通过在一次操作中加工复杂的角度来减少设置。

自动换刀 (atc): 最大限度地减少换刀之间的停机时间。

4.自动化工作流

熄灯加工: 通过自动托盘更换器和工具监控运行机器过夜。

快速更换夹具: 使用液压/气动夹具或零点系统,以减少设置时间。

过程中探测: 集成接触式探头,在运行中测量关键尺寸,避免加工后返工。

5.优先选择供应商和商店

选择经验丰富的商店: 与具有以下功能的机器商店合作:

多个5轴机器来处理并行作业。

内部后处理 (例如,阳极氧化,热处理)。

快速周转的可靠记录 (例如,原型为3-5天)。

本地与离岸: 平衡成本和速度-尽管费率较高,但本地商店通常交付速度更快。

6.早期整合质量控制

首件检验 (FAI): 在全面生产前批准样品零件。

过程中检查: 使用机器安装的探头或视觉系统及早发现错误。

跳过多余的步骤: 将最终检查与后处理相结合 (例如,去毛刺后的CMM检查)。

7.快速跟踪后处理

批量加工: 大批量阳极氧化、电镀或涂层零件。

自动去毛刺: 使用机器人系统代替手工劳动。

预先协商第三方服务: 与热处理或涂层供应商合作,保证快速周转。

8.改善物流

加急运输: 对关键部件使用空运。

实时跟踪: 监控生产和运输阶段,以预测延迟。

缓冲库存: 保持普通原材料或半成品零件的库存。

9.沟通和文件

明确要求: 预先提供详细图纸、GD & T和表面光洁度规格。

每日更新: 与加工团队保持实时沟通。

数字双胞胎: 共享3D模型和CAM文件,以避免来回澄清。

10.降低风险

加班: 安排紧急工作的周末/夜班。

缓冲时间: 在报价的截止日期上增加10-20% 的时间缓冲,以避免意外延迟。

示例: 5轴CNC快速交付工作流程

第1天: 使用DFM反馈完成设计。

第2天: 确保材料库存并启动CAM编程。

第3天: 第一批机器进行进程内探测。

第4天: 去毛刺、阳极化和检查。

第5天: 通过隔夜快递发货。

速度的关键工具

CAM软件: Mastercam,Fusion 360 (用于快速生成刀具路径)。

混合机床: 具有集成增材制造功能的5轴CNC铣床 (用于快速维修)。

支持IoT的机器: 实时监控工具磨损和机器运行状况。

要考虑的权衡

成本与速度: 加快流程 (例如,空运,加班) 会增加成本。

质量与时间: 激进的加工参数可能会降低刀具寿命或表面光洁度。

通过结合设计效率,自动化,供应商合作伙伴关系和敏捷工作流程,您可以可靠地满足5轴CNC零件的快速交付需求,同时保持精度和质量。